cnc数控车床车削螺纹的原理、常见的问题以及对应的解决措施

在螺纹零件的车削过程当中,经常会因为螺纹刀具的磨损,崩刀就需要重新装填刀具并且对刀,装刀对刀的好坏会直接的影响到螺纹车削的精度,尤其是螺纹的修复车削,需要二次装夹跟二次对刀,制约了数控车床加工螺纹的效率,在螺纹的精度要求比较高的时候,比如说梯形螺纹,还需要对侧面进行精密加工,西哟啊先开粗,然后换精车刀具进行精密加工,如果是不能很好的解决加工过程中对刀跟装到的问题,数控车床车削的螺纹将会在品质上大打折扣;

一、使用数控车床加工螺纹的原理

数控车床车削螺纹跟普通车床车削螺纹有着天壤之别,普通车床是通过齿轮机械传递跟丝杆联动后进行车削,也就是主轴每转一圈,刀架移动一个螺纹的形成,在整个螺纹加工的过程当中,这条传动链不能够段考,不然的话就会出现乱扣现象;

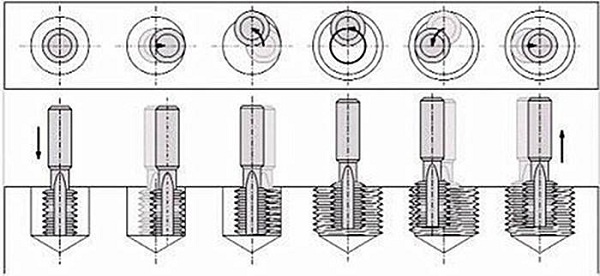

数控车床加工是通过主轴上安装的编码器发出脉冲信号进入到数控系统,有数控系统来进行运算跟控制,发出指令控制伺服电机通过滚珠丝杠控制刀具来移动,以此实现螺纹的车削,为了让螺纹车削在走刀的时候不发生乱扣现象,通过检测脉冲信号来控制螺纹的起始加工的位置,当程序加工开始的时候,主轴旋转,刀具等待主轴编码器发出同步信号之后,进行车削运动,那么车削第二刀螺纹的时候,刀具回到上次车削的起始点位置,还是等待接收到同步信号之后再次进行车削,这样,车削螺纹始终是在同一螺旋线上,所以也不会发生乱扣的现象;

二、在螺纹车削过程中,装到根对刀经常会存在哪些问题?

1、首次车削装夹刀具

在首次装夹螺纹刀的时候会产生螺纹刀刀尖跟工件回转中心不等高的现象,一般常见于焊接刀,因为制造比较粗糙,刀杆的尺寸不精准,中心需要增加垫片来进行调整,中心高度影响刀具车削后的实际精度,装到的时候刀尖角度发生装偏,容易产生螺纹牙型角误差,产生齿形歪斜,螺纹刀伸出太长的话,会造成加工时发生振刀现象,也会直接影响到螺纹表面的粗糙度;

2、粗车刀对刀跟精车刀对刀

在加工精度比较高螺纹以及梯形螺纹过程中,需要两把螺纹刀来进行分开加工,两把刀对刀产生便宜大会让螺纹中径变大导致产品发生报废;

3、修复工件对刀

修复工件对刀因为二次装夹工件,修复的螺旋线跟编码器一转信号发生了变化,再次修复加工的时候会发生乱扣;

三、对应的解决措施

1、粗加工工精加工螺纹刀对刀采用设定某一个点为基准点,采用常规的方法对刀就行了,在实际的对刀过程中,采用试切的方法只需要稍微调整一下刀补;

2、螺纹刀刀尖必须跟工件回转中心保持同等高度,刀具刃磨之后用对刀样板靠在工件轴线上进行对刀,保持刀尖角安装正确,如果用数控机床机夹刀具,因为刀杆制造的精度高,一般只需要将刀杆紧靠在刀架的侧边就可以了;

3、如果需要修复已经拆下来的工件,这时候确定加工七点位置才能哦故进行修复加工的工作,怎么确定加工点跟一转信号的位置呢?首先可以用试验棒进行表面深度为0.05-0.1mm的螺纹车削,Z值是距螺纹起点右端面整数螺纹导程距离值,表面刻画出螺纹线,确定螺纹车削起点,并且在卡盘的表面香型的位置刻线标记;

4、在螺纹加工过程中,如果出现了刀具磨损或者是崩刀的现象,需要重新磨刃之后对刀,工件不需要取下修复,只需要将螺纹刀安装的位置跟拆下钱的位置重合在一起,这就相当于在同一把车刀上面进行加工;

这样做的目的是让信号位置被记录下来,卸下试验棒,装夹上需要车削或者修复的螺纹零件,对刀的时候先将刀具转到加工的位置,再将车刀移动到卡盘刻线的位置,转动卡盘,然刻线对准车刀的主切削刃,然后主轴不转动,移动刀尖到任意一个完整的螺纹槽之内,记录下对应的Z向绝对坐标,最后计算出车刀Z向定位起点坐标,根据计算结果修改程序中的起点Z向坐标,公式是z′=z+(n+2)t,n是当前所在螺纹槽到螺纹起点的螺纹槽的个数,他是螺距;

所以说,车削螺纹过程中,装到根对刀显得至关重要,尤其是二次车削螺纹或者是修复螺纹,要在已有的螺纹沟槽的基础上进行螺纹的车削作业,其关键就是要实现加工的时候保证主轴零位零号位置跟工件上已经有螺纹螺旋线的起点相一致;

以上便是数控车床车削螺纹的原理以及在加工的过程中容易遇到的问题,以及在遇到这些问题的时候对应的解决措施,希望能够对您有所帮助,深圳市鸿威盛精密科技有限公司专注于高精密数控车床对外加工,我公司目前装配的数控车床有走心式数控车床跟走刀式数控车床,零件涵盖了医疗、通信、光学、航天、汽车及办公自动化领域,如果您有相关的需求,欢迎您致电鸿威,我们将竭诚为您服务。