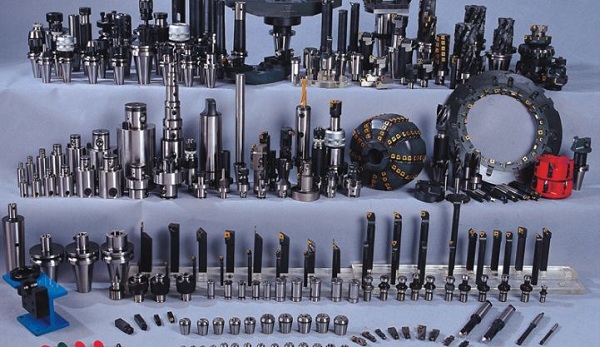

业界关注的焦点:刀具磨损过快的原因分析与应对措施分享

刀具磨损一直是数控加工厂家非常头疼的问题,熟悉的了解刀具磨损的原因以及形式能够帮助我们在数控加工领域中延长刀具的使用寿命,并且能够更好的把控产品的质量。深圳市鸿威盛精密科技有限公司专注于高精密数控机床对外加工,常年的发展总结出来一套刀具磨损的技术经验,接下来我们为您分享常见的刀具磨损都是呈现哪些方式以及磨损的原因和避免的措施,一起来看看这方面的技术知识。

一、刀具磨损的表现形式以及数控加工厂家应该采取的应对措施分享

1、月牙洼磨损

原因:切屑与刀片(刀具)前刀面的接触导致出现月牙洼磨损,属于化学反应。

应对措施:降低切削速度,并选择具有正确槽型和更耐磨涂层的刀片(刀具)将可延长刀具寿命。

2、后刀面磨损

后刀面磨损是最常见的磨损类型之一,发生在刀片(刀具)的后刀面。

原因:切削期间,与工件材料表面的摩擦会导致后刀面的刀具材料损耗。磨损通常最初在刃线出现,并逐渐向下发展。

应对措施:降低切削速度,并同时增加进给,将可在确保生产率的情况下延长刀具寿命。

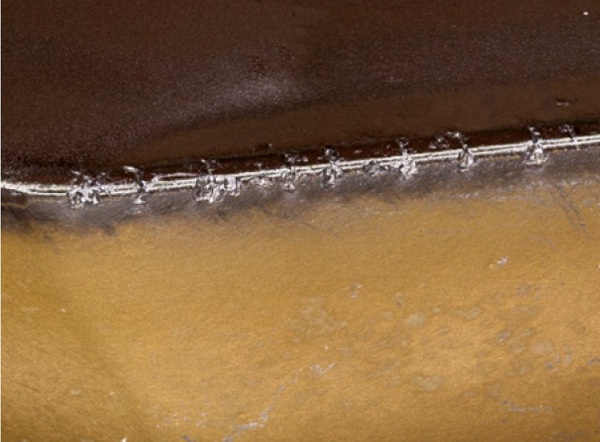

3、涂层剥落

涂层剥落通常发生在加工具有粘结特性的材料时。

原因:粘附负荷会逐渐发展,切削刃要承受拉应力。这会导致涂层分离,从而露出底层或基体。

应对措施:提高切削速度,以及选择具有较薄涂层的刀片将可减少刀具的涂层剥落。

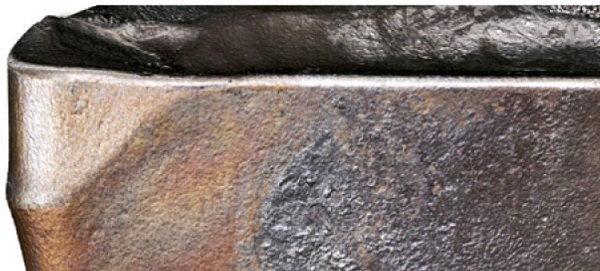

4、塑性变形

切削刃下塌

塑性变形是指切削刃形状永久改变,切削刃出现向内变形(切削刃凹陷)或向下变形(切削刃下塌)。

原因:切削刃在高切削力和高温下处于应力状态,超出了刀具材料的屈服强度和温度。

应对措施:使用具有较高热硬度的材质可以解决塑性变形问题。涂层可改进刀片(刀具)的抗塑性变形能力。

5、崩刃

崩刃包括刃线的轻微损坏。崩刃与断裂的区别在于刀片崩刃后仍可使用。

原因:有许多磨损状态组合可导致崩刃。但是,最常见的还是热-机械以及粘附带来的。

应对措施:可以采取不同的预防措施来尽可能减轻崩刃,具体取决于导致其发生的磨损状态。

6、裂纹

裂纹是狭窄裂口,通过破裂而形成新的边界表面。某些裂纹仅限于涂层,而某些裂纹则会向下扩展至基体。梳状裂纹大致垂直于刃线,通常是热裂纹。

原因:梳状裂纹是由于温度快速波动而形成。

应对措施:为防止出现这种情况,可以使用韧性更高刀片材质,并且应大量使用冷却液或者完全不用冷却液。

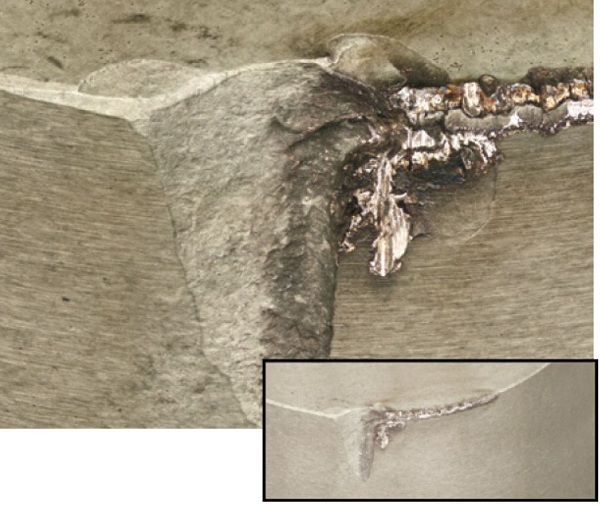

7、断裂

断裂是指切削刃大部分破裂,刀片不能再使用。

原因:切削刃承载的负荷超出了其承受能力。这可能是因为任由磨损发展过快,导致切削力增大。错误的切削参数或装夹稳定性问题也会导致过早断裂。

应对措施:识别此类磨损的初兆,并通过选择正确的切削参数和检查装夹稳定性来防止其继续发展。

8、沟槽磨损

沟槽磨损的特点是在最大切深出现过量的局部损坏,但这也可能发生在副切削刃上。

原因:这取决于化学磨损是否在沟槽磨损中占据主导地位,与粘着磨损或热磨损的不规则增长相比,化学磨损的发展更有规律,如图所示。对于粘着磨损或热磨损情况,加工硬化和毛刺形成是导致沟槽磨损的重要因素。

应对措施:对于加工硬化材料,选择较小的主偏角,改变切深。

9、积屑瘤(粘附)

积屑瘤(BUE)是指材料在前刀面上积聚。

原因:积屑材料可能在切削刃顶部形成,从而将切削刃与材料分隔。这会增大切削力,从而导致整体失效或积屑瘤脱落,而且脱落时往往会将涂层甚至部分基体一并剥离。

应对措施:提高切削速度可防止形成积屑瘤。加工较软、粘性较大的材料时,最好使用较锋利的切削刃。

二、刀具磨损的不同机理

在数控切削加工中,切屑沿刀具前刀面高速滑移而产生的热量和摩擦,使刀具处于一种极具挑战性的加工环境中。造成刀具磨损的机理主要是以下几种:

1、机械力:刀片切削刃上的机械压力导致断裂。

2、化学反应:硬质合金和工件材料之间的化学反应导致磨损。

3、热量:在刀片切削刃上,温度变化导致裂纹,热量导致塑性变形。

4、粘附:对于粘性材料,形成积屑层/积屑瘤。

5、研磨:在铸铁中,SiC夹杂物会磨损刀片切削刃。

通过以上的分享,我们熟悉了刀具磨损的九种表现形式以及作为数控加工厂家的我们该怎样采取措施来应对刀具的磨损,同时,我们在实际运行过程中还要注意机械力、化学反应、热量、粘附以及研磨等方面,尽量的去避免刀具严重的磨损,提升刀具的使用寿命和切削加工精度。