cnc数控加工编程流程有哪些步骤

cnc数控编程是数控加工准备阶段的重要内容,通常情况下,包含了分析零件图样,确定加工工艺过程,计算走刀路线,得出刀位数据,编写数控加工程序,制作控制介质,校对程序以及首件制作等,其中编程又分为手工程序编写和自动程序编写,总体来讲,其是从零件图纸到获得数控加工程序的全部过程。

深圳市鸿威盛精密科技是一家拥有十八年精密数控加工经验的高新技术企业,今天,我们为大家分享cnc数控编程的流程经验,一起来看看都有哪些知识。

首先:出零件图纸

1、这个就需要看图的人一目了然,知道尺寸大小,螺丝多大、孔多大,位置点,如果数控不打点需要钳工划线打点加工,那么钳工可以看图纸就知道孔位在哪里。

2、出零件图纸可以效验3D数据是否准确,尽量避免装配时候出现问题。

3、检查零件图纸是否齐全,各个尺寸是否标注明确清晰,数量是否准确,材料是否正确。

4、注明加工基准角。

其次:编程流程顺序

1、观察产品形状,是否有负角,直角。

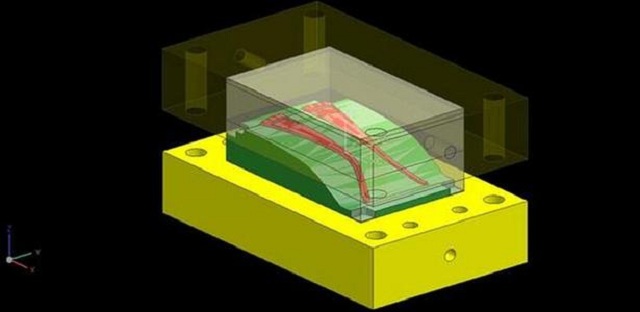

2、观察模具、检具、工装等产品数据的装配关系,结构是否合理,如是否有负角、直角、锐边、刻字、滑块与镶块配合是否干涉,螺丝孔位是否合理(如孔位匹配是否正确,是否缺少孔、螺丝孔等),凸凹模具配合是否干涉(如凹模直角可以不加工,凸模相应部位应该倒R角最小刀具半径),哪个面重要,那个面不重要,区分清楚哪里重要,哪里不重要,哪里需要倒角,哪里不需要倒角。

3、看3D数据,分析加工工艺,确定加工块需要几次装夹,加工以基准角在哪里,如需要二次三次加工,是否需要做胎具,如果需要做胎具原基准是否满足做胎具的要求,如果不满足要求就搞更换基准角,制作胎具要考虑最少的成本最高效的装配方式来制作。

4、在正式编程以前,看数据要知道最小R角是多少,最深是多少,最浅是多少,在心里面要有一个大致的选择刀具顺序,以及加工深度、步距的选择,如果深度过深,数控加工选择同一把刀具是否应该把深度分开来加工,保证加工效率,产品的表面光洁度要求是什么,选择合理的刀具,等高与曲面铣根据刀具大小来选择合理的加工步距,用什么样的夹头是合理的,最小R角或者直角加工不到、过深是否需要打电极放电加工,或者加工到什么样子要做到心里有数,加工以后要告诉钳工哪里没加工到位,哪里需要如何清理,这都是编程之前准备工作要知道的。

5、正式编程,根据第四点的思路来进行编程,哪里没考虑到位,哪里考虑多了,会的到一一验证,已经在自己心里有一个顺序了,长此以往有了一套合理的编程方法,那么编程就会变得得心应手,顺其自然了,可以有效的减少编程时间,以及节省重复无用功的参数,以及更改参数带来的时间上的浪费,检查校准基准是否正确。

6、出程序单,需要标清楚这是什么项目模具的什么零件,加工需要几次CNC数控装夹,加工数量是多少,刀具长度是多少,刀具夹持器用多大的,对刀基准要求是否正确,根据程序单检查程序公差是否合理,检查校准基准是否正确。

7、程序做完以后,就是检查程序,是否过切,是否有重复加工,是否有漏加工,复制程序,是否有过切现象(换腔加工是否有不抬刀现象),检查校准基准是否正确。

8、拿程序给操机,讲清楚加工工艺,以及要求,防止加工出错。

9、跟踪模具、检具、工装装配,是否达到数据要求,哪里数控加工没加工到位,哪里需要修改,要及时提醒,防止出现装配以后需要拆装出现二次装配现象。

最后:看产品的加工要求

1、所有非产品接触面以及成型面,不重要的面都需要倒角,自行根据3D数据分析,直接倒角。

2、螺丝孔,需要用中心钻打点,0.5mm深度代表M4螺丝孔,1mm深度代表M5,螺丝孔,1.5mm深度代表M6螺丝孔,2mm深度代表M8螺丝孔,2.5mm深度代表M10螺丝孔,3mm深度代表M12螺丝孔。

3、通孔或者螺丝沉台孔,球刀(如φ6、8、10的球刀打点均可,最好6的,根据加工中刀具选择),0.5mm深度代表φ4.5mm孔的大小,1mm深度代表φ5.5mm孔的大小,1.5mm深度代表φ6.5mm孔的大小,2mm深度代表φ8.5mm孔的大小,2.5mm深度代表φ10.5mm孔的大小,3mm深度代表φ12mm孔的大小。

深圳市鸿威盛精密科技有限公司,旗下的数控加工业务包含了数控车床加工、数控铣床加工、走心机加工、车铣复合加工以及cnc加工中心加工,公司装备有精密数控机床一百余台,能够实现铝合金、型材、碳素钢、合金钢、铜材以及pom赛钢材质零件的定制与批量加工,欢迎来电垂询、莅临指导、洽谈合作。